ГПЗ-10 решено ликвидировать

Одно из старейших предприятий Ростова — подшипниковый завод ОАО «10-ГПЗ» — ликвидируется. Руководство не комментирует причины закрытия. По мнению источника N, оно связано с сокращением сбыта из-за потери крупного покупателя — ПАО «КамАЗ».

Источник N, знакомый с ситуацией на «10-ГПЗ» сообщил, что решение о прекращении деятельности собственник принял неожиданно: «В 2019 году собственник инвестировал в «10-ГПЗ» 100 млн рублей, в том числе в обновление оборудования, никто не был готов к такому повороту событий». По его данным, решающим фактором стала потеря крупного покупателя, ПАО «КамАЗ»: в 2019 году завод перешел на блочную сборку, блоки с подшипниками ему поставляет контрагент, который не сотрудничает с «10-ГПЗ».

Несколько лет назад собственник уже ставил вопрос о целесообразности функционирования завода, об этом в интервью N рассказывал тогдашний гендиректор завода Александр Кузнецов. По его словам, в 2015 году «стояла задача обозначить право на дальнейшее существование завода. Выручка компании в 2014 году составляла 692,9 млн рублей, чистый убыток — 25,5 млн рублей. Начало 2015 года было очень проблематичным, завод работал неполную рабочую неделю, показывал операционные убытки, была задолженность по налогам и небольшие задержки зарплаты. Но в итоге год был успешным. Мы получили чистую прибыль в размере 73,4 млн рублей, выручка составила 577,7 млн рублей. К концу года мы расплатились по долгам… Нам помогла девальвация рубля. Это повлияло на изменение структуры себестоимости производства, появились конкурентные преимущества по отношению к зарубежным аналогам».

«Элма» с 2009 года развивает в Ростове «Бизнес-парк ГПЗ» на базе имущественного комплекса «10-ГПЗ», точнее, той его части, которая в постсоветский период оказалась избыточной для завода подшипников.

У «Бизнес-парка ГПЗ» дела идут неплохо. В 2018 году в интервью N его руководитель Андрей Курсин отмечал, что заполняемость помещений в среднем составляет 90%. По его данным, на улучшение качества недвижимости обособленное подразделение в Ростове тратило от 50 до 100 млн рублей собственных средств в год. Всего под управлением бизнес-парка находится 170 тыс. кв. м бывших цехов подшипникового завода.

PS. По данным «СПАРК-Интерфакса», в России действует 40 предприятий по производству подшипников, из них в 2018 году выручку более 100 млн рублей получили 13 заводов. «10-ГПЗ» был на 7-м месте по размеру выручки (около 550 миллионов рублей). Лучшие результаты показали четыре подшипниковых завода, входящих в столичную группу «ЕПК»: «ЕПК Самара» (4,2 млрд рублей, 1-е место по выручке), «ЕПК Саратов» (2,6 млрд рублей, 2-е место), «ЕПК-Бренко подшипниковая компания» (2,2 млрд, 4-е место).

При этом доля импорта составляет около 65%. Основными странами — поставщиками подшипников шариковых в РФ являются Китай, Малайзия, Индия.

На 2020 год прогнозируется отрицательная динамика отечественного производства подшипников, но уже с меньшими темпами (-1%). В 2021 году возможен выход на положительную динамику около 2% за счет тенденции к импортозамещению в отрасли.

Зачем путиноидам подшипники? Промышленности-то в РФ нет. Запутинцам главное нефть качать. Весь интерес – цена на нефть, и более ничего.

То есть «ЕПК Самара» каждый год продает подшипников на 4,2 млрд рублей куда-то на Марс? “Промышленности-то в РФ нет” ™ ахахахаха.

Нибируотды скупают фсЁ и увозядт увнеизвестном направлении)))

Нету. И зачем на Марс? Ну элементарно же гуглится – DAEWOO, MAN, Рено, Шевроле и т.д. Т.е. продукция идет по западным и японским автозаводам. А вовсе не для российского станкостроения, которого нет. ГПЗ-10 как раз производил подшипники для промышленности, разгромленной Путиным. Для той же нефтянки и металлургии. Теперь вместо ГПЗ-10 эту нишу заняли друзья Путина – китайцы. Прикольно, кстати, наблюдать, как китайцы поставляют в РФ продукцию с готовым набором этикеток “Сделано в России”, и даже с указанием на них данных действующих или вымышленных российских предприятий. Только привинтить остается, и готово – вот оно, путинское замещение, вот он, путинский прорыв. Хотя больше всего прикалывает, безусловно, фраза Путина об ускорении, развитии и о том, что времени на раскачку нет – он ее повторяет 21 год подряд. Рекордсмен, однако. Правда, о том, чтобы догнать Португалию, больше не заикается ввиду явной невозможности приблизится даже к уровню Венесуэлы (да-да, там побогаче живут) или совсем уж недостижимого соседнего с ней Парагвая.

Страна- подшипникоколонка, ага))

По станкам – я так понимаю, АССЗ, ЗФС, ЛСП, ЦТСС, ЮЗТС и прочаяя и прочая не в счёт? И подшипники должны производить токо для внутреннего потребления, продажа их за бугор – преступление режиму?))

Там давно уже альтернативная реальность))

Слушай, ну тебе действительно надо прекращать бухать, а то совсем мозги начали отказывать.

Вот это – российский рынок подшипников качения (шариковых и роликовых):

http://putc.org/wp-content/uploads/2020/03/scale_1200.jpg

Еще раз, для тупых – РОССИЙСКИЙ рынок. Без экспорта. Как видишь – объем потребления подшипников растет. Наибольшие темпы роста (на уровне 7–9%) показывают оборонно-промышленный комплекс, автомобильное и сельскохозяйственное машиностроение. Средний темп роста – 5% в год.

Это без проблем гуглится, сам можешь убедиться.

Так вот, мой торагой трух – если потребление подшипников в стране растет, это значит, что в стране растет машиностроение. Это абсолютно точный индикатор.

Да, действительно, около 65% подшипников качения в РФ ввозится импортных – прежде всего из Китая. И что? Они дешевле, при относительно невысоком качестве – но дело в том, что во многих устройствах, куда их ставят, высокое качество и не требуется. Простой пример – бытовой водоотливной насос. Они выходят из строя задолго до того, как разваливаются китайские подшипники – как правило, из-за износа резинового сальника на валу мотора. Сходная ситуация – с разного рода бытовым электроинструментом, там выгорают щетки и коллектор мотора до того, как накроются подшипники.

Достаточно очевидно, что на рынке дешевых гогно-подшипников с Китаем не может конкурировать вообще никто. Ни шведы со своими SKF, ни немцы, ни американцы, ни мы. Ну разве что турки пытаются, хе-хе. Это и бессмысленно – вместо этого хорошие заводы концентрируются на производстве высококачественных спецподшипников. Которые дорогие и их надо сравнительно мало.

Отсюда и “проблемы” подшипниковых заводов РФ, унаследованных от СССР – их тупо слишком много, 40 заводов на страну просто не нужно. Поэтому происходит консолидация активов и оптимизация.

Вот, например, есть Европейская подшипниковая корпорация, она же ЕПК – чисто российская лавочка, по состоянию на 2018 год производит 44 % российских подшипников и контролирует не менее половины их российского рынка. Предприятия корпорации ЕПК являются поставщиками подшипников для современного российского боевого истребителя пятого поколения Т-50 и пассажирского авиалайнера Sukhoi Superjet. ЕПК принадлежат заводы в Москве, Волжском, Самаре и Саратове, а также в Степногорске (Казахстан). Предприятия выпускают подшипники качения всех конструктивных групп с наружным диаметром от 20 до 2200 мм. В состав корпорации также входят собственный центр разработок специальных подшипников и научно-исследовательский центр.

Также имеет совместное предприятие с Amsted Rail Company, Inc — ООО «ЕПК-Бренко Подшипниковая Компания». Это подшипники для желдорвагонов.

Кстати, нетрудно догадаться, что такое “подшипники с диаметром 2200 мм” и зачем они нужны. Да-да – это диаметр погона танковой башни российских танков.

В 2014 году Европейская подшипниковая корпорация подписала соглашение с американской компанией Timken о создании совместного предприятия для обслуживания промышленных потребителей продукции в России и странах СНГ. Если ты не в курсе – Тимкены специалисты в роликовых подшипниках, в шарики они не умеют. Зато в роликах они круты:

Кстати, как видишь на фото, Тимкен – это теперь тоже Китай. Научились.

ООО “Тимкен ОВК” – совместное предприятие Объединённой Вагонной Компании (ОВК) с американской компанией Timken (США, Огайо) по выпуску буксовых подшипников для грузовых вагонов на промышленной площадке Тихвинского Вагоностроительного Завода.

В рамках соглашения было создано производственное предприятие по выпуску кассетных подшипников Timken® AP-2™.

Хитрость этой конструкции в том, что она полностью разборная без необходимости запрессовывать какие-то из обойм.

Если вы думаете, что это просто – посмотрите на конструкцию передней ступицы автомобиля Нива. Это – продукт СССР. Ярко демонстрирующий отсутствие мозга у тогдашнего автопрома.

Кажется, что всё то же самое? А вот нет. Дьявол – в деталях. И детали эти такие, из-за которых нивоводы страдают уже 40 лет.

Во-первых, предупреждать надо!(тм)

Рассказал бы про мировое ПШ-строение поподроЧней – глядишь, и наш записной шайтатель режЫма не расчехлился бы по полной после прочтения заголовка.

Прочейтал бы весь текст, потом еще раз… Глядишь, за умного сошел бы.

Ну, шо вот теперь с ним делать, с алкашом проклятым?

Обрати внимание, что русские не кладут яйца в один карман – например, подшипники для ступиц вагонов делает сразу два СП, с Тимкеном и с Бренко. Продукт Тимкена ты видел выше, а вот подшипник от «ЕПК-Бренко подшипниковая компания» (конструкция Амстед Рейл):

Очень похоже на русский тимкен, но отличия в деталях есть. Чтобы лучше представлять себе размеры – вот внешняя обойма этого подшипника:

http://www.eav.ru/img/publ500/2016-05_012.jpg

Это довольно здоровые изделия.

Для сравнения, в СССР буксы вагонов имели вот такую конструкцию:

Как видишь, там стояли простые цилиндрические роликовые подшипники.

Совсем несложно догадаться, в чем больное место этого узла и дегенеративность его конструкторов. Представь себе, что вагон движется по радиусу (или просто с наклоном). На подшипниках возникает осевое усилие. Чо там у цилиндрических роликовых подшипников с осевым усилием?

А ничего. Такие подшипники (в отличие от шариковых) вообще нельзя нагружать в осевом направлении. Это написано в элементарном учебнике по общепромышленному конструированию машин, в разделе “узлы вращения”.

А теперь скажи мне – каким местом думали советские конструкторы?

Да-да, они все думали одним и тем же местом. Взяли конструкцию узла на шарикоподшипниках. Увидев, что на шариках слишком мала допустимая радиальная нагрузка – просто заменили шарики на ролики. Теперь радиальная ОК. А про осевую – забыли.

Кстати, американская Amsted Rail уже не первый год пытается перекроить российские стандарты для того, чтобы начать продажу в России литых колес, производимых на ее китайском заводе. Да-да – на КИТАЙСКОМ заводе, Карл. Американцы колеса для вагонов делать разучились, хе-хе.

Но в России (в отличие от США) литые колеса применять нельзя. Только кованные катанные. Дело в том, что литые пары менее надежны, а в России грузовое движение не отделено от пассажирского (как это сделано в США).

Тэж сборно-разборные?

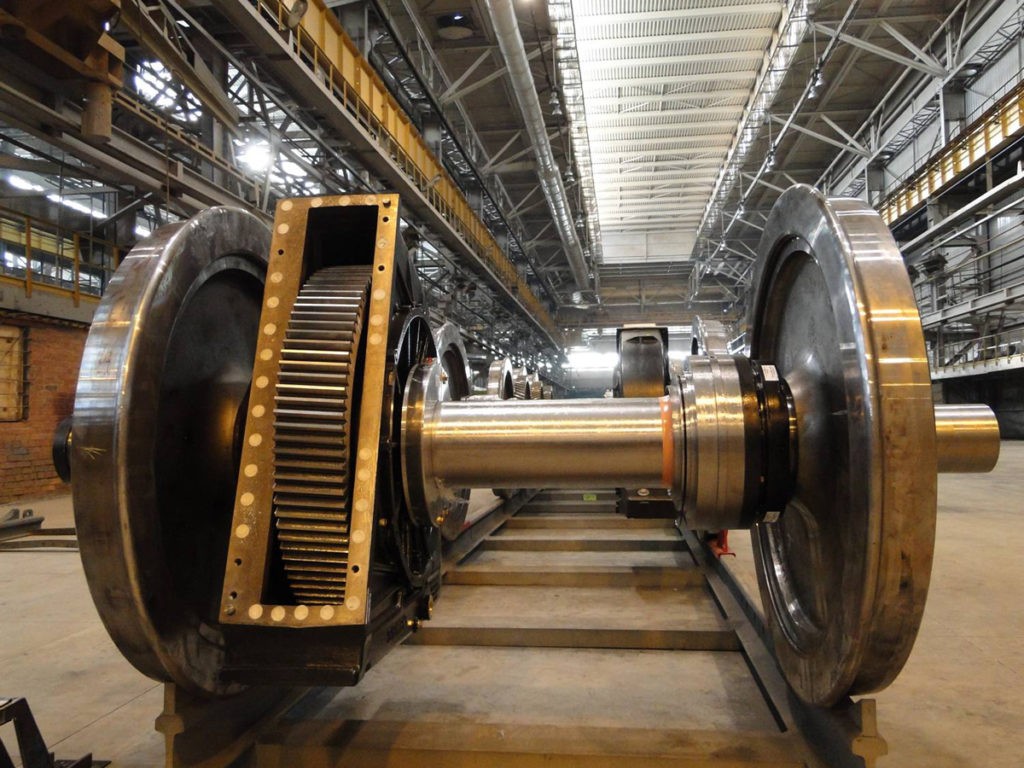

Сборно-разборные чего? Колесные пары? Конечно, разборные. Современная колесная пара – это совсем не тот примитив, что ставили на теплушки во время индустриализации:

http://bigpicture.com.ua/images/2015/1/70_files/TVZ21.jpg

Сейчас даже тормоза у них дисковые. А вот приводная тележка для электрички:

Это старого типа. На новых ставят две косозубые шестерни, соответственно редуктор двойной – это чтобы зацепление не выло на разгоне.

Вот такие вот.

Пидшипники для колесных пар – тэж разборные?

Сколько народу на заводе работает?

Подшипниковое подразделение 10 ГПЗ – чуть больше 300 человек.

300 человек человек в городе миллионнике не критично. Хотя закрытие любого технологичного производства не есть хорошо.